Powłoki epoksydowe łączone metodą fuzji Awwa C213 Standard

Właściwości fizyczne materiałów proszkowych epoksydowych

Gęstość właściwa w temperaturze 23°C: minimalnie 1,2 i maksymalnie 1,8

Analiza sitowa: maksymalnie 2,0

Czas żelowania w temperaturze 200 ℃: poniżej 120 s

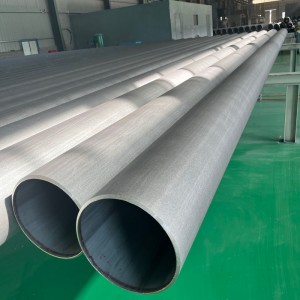

Czyszczenie strumieniowo-ścierne

Gołe powierzchnie stalowe należy poddać obróbce strumieniowo-ściernej zgodnie z normą SSPC-SP10/NACE nr 2, chyba że nabywca określi inaczej. Głębokość profilu lub wzoru kotwicy powinna wynosić od 1,5 do 4,0 mil (38 µm do 102 µm) mierzoną zgodnie z normą ASTM D4417.

Podgrzewanie wstępne

Oczyszczoną rurę należy podgrzać do temperatury niższej niż 260℃, źródło ciepła nie może zanieczyszczać powierzchni rury.

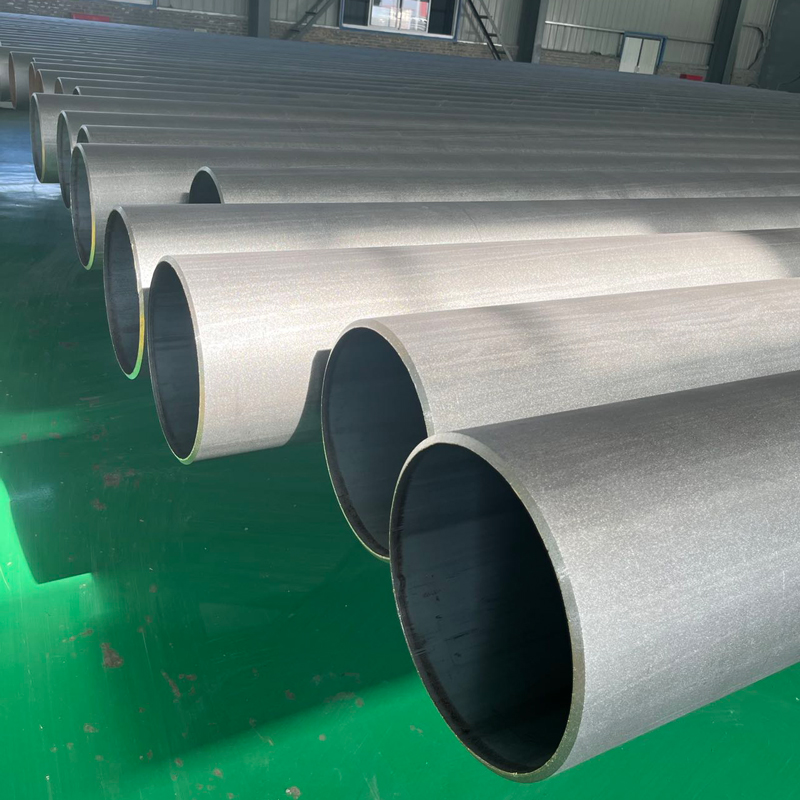

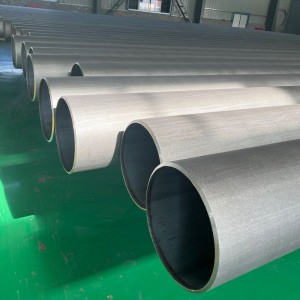

Grubość

Proszek powłokowy należy nakładać na podgrzaną rurę, tworząc równomierną warstwę utwardzającą o grubości nie mniejszej niż 12 mil (305 μm) na zewnątrz lub wewnątrz rury. Maksymalna grubość nie może przekraczać nominalnej grubości 16 mil (406 μm), chyba że producent zaleci inaczej lub nabywca określi inaczej.

Opcjonalne testy wydajności żywicy epoksydowej

Nabywca może określić dodatkowe testy w celu sprawdzenia właściwości żywicy epoksydowej. Można określić następujące procedury testowe, które będą przeprowadzane na pierścieniach testowych rur produkcyjnych:

1. Porowatość przekroju poprzecznego.

2. Porowatość interfejsu.

3. Analiza termiczna (DSC).

4. Trwałe odkształcenie (gięcie).

5. Moczyć w wodzie.

6. Wpływ.

7. Badanie odspojenia katodowego.